晶圓拋光是半導體制造中精度要求最高、風險最大的工序之一,任何細微偏差都可能導致晶圓報廢。 晶圓拋光過程需遵循“零缺陷”原則,通過精密設備控制、嚴格材料管理、潔凈環境保障和標準化操作,

將表面缺陷率控制在百萬分之一(DPPM)以下。

晶圓拋光關鍵在于:動態調整工藝參數(壓力、轉速、時間);實時監控設備狀態(振動、溫度、顆粒數);建立缺陷追溯機制(批次管理、FMEA分析);只有將預防性維護與數據驅動決策相結合,才

能實現晶圓拋光的高良率與高穩定性。以下從設備操作、材料管理、環境控制、人員規范四大維度,系統梳理拋光過程中的核心注意事項:

一、設備操作與維護

1、拋光頭壓力控制

動態壓力校準:拋光頭壓力需根據晶圓直徑(如8英寸/12英寸)和材料類型(如銅、鎢)動態調整,避免壓力過載導致晶圓破裂或壓力不足引發劃痕。

分區壓力均衡:通過傳感器實時監測拋光頭各區域壓力,確保中心與邊緣壓力差≤5%(如中心1.5 psi,邊緣1.425 psi)。

2、拋光墊管理

修整頻率:每拋光5-10片晶圓后需修整拋光墊,防止表面硬化層導致劃痕。

更換周期:拋光墊厚度減少超過10%(如初始厚度3 mm,剩余2.7 mm時)必須更換。

存儲條件:拋光墊需密封保存于干燥環境,濕度≤30%,防止吸濕變形。

3、拋光液循環系統

顆粒過濾:拋光液需通過0.1 μm級過濾器,避免大顆粒(>0.5 μm)引入劃痕。

pH值穩定性:每2小時檢測一次拋光液pH值,波動范圍需控制在±0.2以內。

溫度控制:拋光液溫度需維持在20-25℃,溫度過高會導致化學腐蝕加劇。

二、材料選擇與質量控制

1、拋光液配方

選擇性匹配:銅互連層拋光液需滿足Cu:SiO?拋光速率比≥10:1,避免銅層凹陷(Dishing)。

氧化劑濃度:H?O?濃度需根據晶圓厚度動態調整,如拋光200 nm銅層時,H?O?濃度建議為0.5-1.0 wt%。

2、晶圓預處理

表面清潔:拋光前需用SC1清洗液(NH?OH/H?O?/H?O=1:1:5)在70℃下清洗10分鐘,去除有機物污染。

缺陷檢測:通過KLA-Tencor Surfscan設備檢測晶圓表面初始缺陷,缺陷密度需≤0.1個/cm2。

3、拋光墊材料

硬度選擇:高硬度拋光墊(如IC1000)適用于快速材料去除,低硬度拋光墊(如SUBA IV)適用于精細拋光。

表面粗糙度:拋光墊初始表面粗糙度Ra需控制在1-2 μm,過高會導致劃痕,過低會降低拋光效率。

三、環境與潔凈度控制

1、潔凈室等級

拋光區域需維持在Class 100潔凈度(每立方英尺空氣中≥0.5 μm顆粒數≤100個)。

人員防護:操作人員需穿戴無塵服、手套、口罩,人員活動產生的顆粒需通過FFU(風機過濾單元)過濾。

2、溫濕度控制

溫度:拋光車間溫度需穩定在22±1℃,溫度波動會導致拋光墊變形。

濕度:相對濕度需控制在40-60%,濕度過高會加速拋光液蒸發,導致拋光速率下降。

3、顆粒污染預防

工具管理:所有與晶圓接觸的工具(如鑷子、托盤)需使用防靜電材料,并定期用IPA(異丙醇)清洗。

空氣流動:拋光機周圍需設置層流罩,防止外部顆粒進入拋光區域。

四、人員操作與規范

1、標準化操作流程(SOP)

拋光前檢查:確認拋光液濃度、拋光墊狀態、設備壓力等參數是否符合工藝要求。

拋光后處理:晶圓需在5分鐘內完成清洗和干燥,防止表面氧化。

2、人員培訓與資質

技能認證:操作人員需通過CMP工藝認證,熟悉設備報警代碼(如E101表示拋光頭壓力異常)。

應急處理:培訓人員掌握拋光液泄漏、設備卡頓等緊急情況的處理流程。

3、數據記錄與追溯

批次管理:每片晶圓需記錄拋光液批號、拋光墊序列號、設備ID等信息,實現全流程追溯。

異常分析:通過FMEA(失效模式與影響分析)工具,對劃痕、殘留物等缺陷進行根因分析。

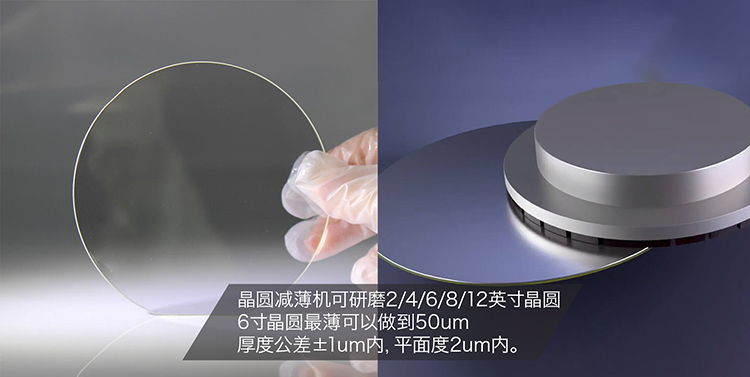

深圳市夢啟半導體裝備有限公司專業研發和生產晶圓減薄機,晶圓倒角機,CMP拋光機,晶圓研磨機,碳化硅減薄機,半導體減薄機,硅片減薄機,晶圓拋光機;歡迎大家來電咨詢或來公司實地考察!