晶圓減薄機與晶圓研磨機在半導體制造中均用于晶圓表面處理,但二者在核心功能、工藝原理、應用場景及技術精度等方面存在顯著差異。以下是晶圓減薄機和晶圓研磨機的對比分析:

一、 核心功能定位

1、晶圓減薄機:

專注于將晶圓減薄至特定厚度(如從750μm減至50μm以下),以提升芯片散熱性能、電氣性能,并滿足先進封裝(如3D集成、Chiplet)對晶圓厚度的嚴苛要求。

典型場景:SiC晶圓減薄至50μm以適配電動汽車功率模塊、DRAM內存晶圓減薄至50μm。

2、晶圓研磨機:

通過機械研磨去除晶圓表面材料,功能涵蓋表面平坦化、去除切割損傷層、制備鍵合界面等,不僅限于減薄。

典型場景:晶圓切割后去除表面裂紋、粗磨階段快速去除多余基體材料。

二、 工藝原理與技術路徑

1、晶圓減薄機工作原理:空氣靜壓主軸驅動金剛石磨輪,結合化學機械拋光(CMP)或濕法腐蝕;關鍵工藝階段:單一減薄過程,強調厚度控制;技術特點:精度優先,需避免內部應力損傷;支持超精密拋光(如TTV/WTW ≤0.5μm);

2、晶圓研磨機工作原理:旋轉磨盤與磨料物旋轉磨盤與磨料物精磨、拋光三階段;關鍵工藝階段:材料去除→表面細化→光潔度提升;技術特點:效率優先,粗磨階段去除率可達5μm/秒;精磨后表面粗糙度Ra<0.1μm 。

三、 應用場景與工藝需求

1、晶圓減薄機:

三維集成:晶圓鍵合前減薄至50μm以下以控制堆疊厚度。

先進封裝:滿足高密度封裝對晶圓翹曲度(Warpage)的嚴格要求。

功率器件:SiC/GaN晶圓減薄提升散熱效率。

2、晶圓研磨機:

前端制備:去除晶圓切割后的損傷層(如激光劃片后的微裂紋)。

表面處理:改善晶圓平整度以適配光刻工藝。

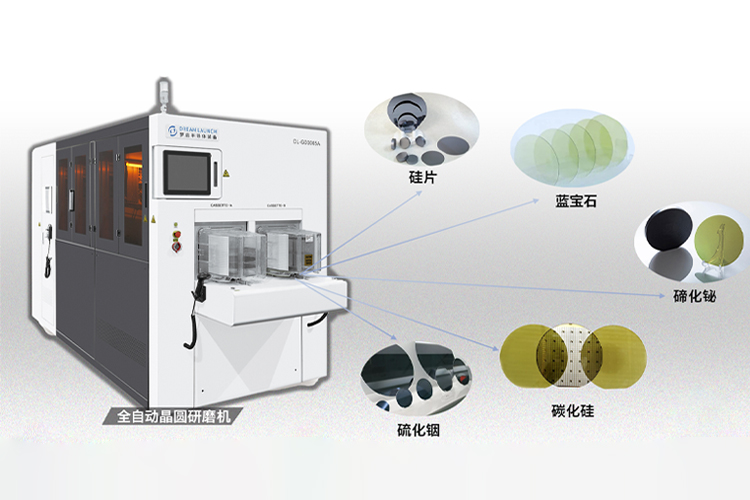

工藝靈活性:支持多種材料(硅、化合物半導體)的研磨需求。

四、 精度與損傷控制

1、晶圓減薄機:

厚度控制精度:全球頂尖設備(如東京精密HRG3000RMX)可達TTV/WTW ≤0.5μm。

損傷控制:需避免亞表面損傷(SSD)影響芯片可靠性。

2、晶圓研磨機:

表面粗糙度:精磨后Ra<0.1μm,拋光階段可達鏡面效果。

材料去除率:粗磨階段5μm/秒,精磨階段細化至1μm/秒。

五、總結:核心差異

1、晶圓減薄機:

核心目標:厚度控制(封裝適配);工藝側重:單一減薄,結合化學作用;精度要求:微米級厚度一致性;典型應用:3D封裝、功率器件;

2、晶圓研磨機

核心目標:表面狀態調整(平坦化/損傷去除); 工藝側重:分階段研磨,物理作用為主;精度要求:納米級表面粗糙度;典型應用:前端制備、光刻膠去除;

深圳市夢啟半導體裝備有限公司專業研發和生產晶圓減薄機,晶圓倒角機,CMP拋光機,晶圓研磨機,碳化硅減薄機,半導體減薄機,硅片減薄機,晶圓拋光機;歡迎大家來電咨詢或來公司實地考察!